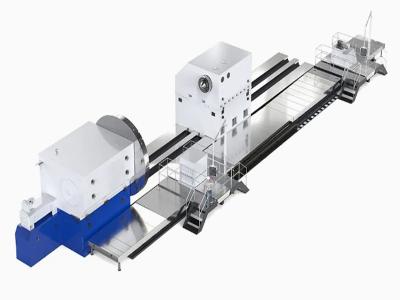

กระบวนการผลิตแท่นเครื่องกลึง

| ชื่อสินค้า: | กระบวนการผลิตแท่นเครื่องกลึง |

| คำสำคัญ: | กระบวนการผลิตแท่นเครื่องกลึง, กระบวนการหล่อแท่นเครื่องกลึง, การผลิตแท่นเครื่องกลึงแบบหยาบ, การปรับสภาพพื้นผิวแท่นเครื่องกลึง |

| อุตสาหกรรม: | เครื่องกลและไฟฟ้า - อุตสาหกรรมการผลิตเครื่องมือกล เครื่องจักร และอุปกรณ์ |

| งานฝีมือ: | การคัดเลือกนักแสดง - อื่น |

| วัสดุ: | คาร์ไบด์ |

ผู้ผลิตการประมวลผล

- มีผู้ผลิต 59 ที่ให้ผลิตภัณฑ์ที่คล้ายกัน

- มีผู้ผลิต 149 ที่จัดหาเทคโนโลยีการประมวลผลนี้

- มีผู้ผลิต 113 ที่ให้บริการการประมวลผลวัสดุนี้

- มีผู้ผลิต 137 ที่ให้บริการด้านการประมวลผลในอุตสาหกรรมนี้

รายละเอียดสินค้า

กระบวนการผลิตแท่นเครื่องกลึงเกี่ยวข้องกับหลายขั้นตอน โดยมีจุดมุ่งหมายเพื่อให้มั่นใจในความแม่นยำ ความแข็งแรง และความเสถียรของแท่นเครื่อง เพื่อตอบสนองความต้องการในการประมวลผลที่มีความแม่นยำสูงของเครื่องกลึง ต่อไปนี้เป็นกระบวนการผลิตหลักและประเด็นสำคัญทางเทคนิคของแท่นเครื่องกลึง ซึ่งรวบรวมจากข้อมูลที่มีอยู่:

1. การเลือกวัสดุ

- วัสดุที่ใช้กันทั่วไป: แท่นเครื่องกลึงมักจะใช้เหล็กหล่อที่มีความแข็งแรงสูง (เช่น HT250 หรือ HT300) เนื่องจากมีความต้านทานการสั่นสะเทือน ความแข็งแกร่ง และความทนทานต่อการสึกหรอที่ดี เครื่องจักรที่มีความแม่นยำสูงบางส่วนอาจใช้เหล็กหล่อเหนียวหรือโครงสร้างเชื่อมแผ่นเหล็ก

- เหตุผล: เหล็กหล่อมีคุณสมบัติการหล่อและการดูดซับแรงกระแทกที่ดีเยี่ยม เหมาะสำหรับรับแรงตัดและการสั่นสะเทือน โครงสร้างเหล็กใช้สำหรับน้ำหนักเบาหรือความต้องการในการออกแบบพิเศษ

2. การหล่อ (หรือการเชื่อม)

- กระบวนการหล่อ:

- การออกแบบแม่พิมพ์: สร้างแม่พิมพ์ทรายหรือแม่พิมพ์โลหะที่มีความแม่นยำตามแบบการออกแบบแท่นเครื่อง เพื่อให้มั่นใจในขนาดและรูปร่างที่ถูกต้องของชิ้นส่วนหล่อ

- การหลอมและการเท: ใช้เตาเหนี่ยวนำความถี่กลางในการหลอมเหล็กหล่อ ควบคุมองค์ประกอบทางเคมี (เช่น ปริมาณคาร์บอนและซิลิกอน) และต้องแน่ใจว่าอุณหภูมิสม่ำเสมอเมื่อเท เพื่อป้องกันข้อบกพร่อง เช่น รูพรุนและการหดตัว

- การระบายความร้อนและการทำความสะอาด: หลังจากที่ชิ้นส่วนหล่อเย็นลง ให้ทำการพ่นทรายหรือยิงลูกปืนเพื่อทำความสะอาด เพื่อกำจัดทรายและเกล็ดออกไซด์บนพื้นผิว

- กระบวนการเชื่อม (หากใช้โครงสร้างเหล็ก):

- ใช้แผ่นเหล็กที่มีความแข็งแรงสูงตัดเป็นรูปทรง และประกอบโครงแท่นเครื่องโดยการเชื่อม

- ต้องทำการอบอ่อนเพื่อขจัดความเค้นจากการเชื่อม เพื่อให้มั่นใจในความเสถียรของโครงสร้าง

3. การประมวลผลแบบหยาบ

- วัตถุประสงค์: กำจัดส่วนเกินบนพื้นผิวของชิ้นส่วนหล่อหรือชิ้นส่วนเชื่อม และขึ้นรูปเบื้องต้น

- อุปกรณ์: เครื่องกัดแบบโครงสำหรับตั้งสิ่งของขนาดใหญ่ เครื่องคว้าน หรือศูนย์เครื่องจักรกลซีเอ็นซี

- กระบวนการ:

- การประมวลผลพื้นฐาน: กำหนดพื้นฐานของแท่นเครื่อง (เช่น พื้นผิวด้านล่างหรือพื้นผิวรางนำ) เพื่อให้มั่นใจในความแม่นยำในการวางตำแหน่งของการประมวลผลในภายหลัง

- การกัด: กัดหยาบพื้นผิวหลักของแท่นเครื่อง (เช่น พื้นผิวติดตั้งรางนำ พื้นผิวด้านล่าง) โดยเหลือส่วนเผื่อการประมวลผล (โดยทั่วไป 2-5 มม.)

- การเจาะ: ประมวลผลรูติดตั้ง ร่องน้ำหล่อเย็น และโครงสร้างอื่นๆ เพื่อให้มั่นใจในความแม่นยำของตำแหน่งรู

4. การอบชุบด้วยความร้อน

- การบ่ม:

- การบ่มตามธรรมชาติ: วางชิ้นส่วนหล่อไว้หลายเดือนถึงหนึ่งปี อาศัยสภาพแวดล้อมทางธรรมชาติเพื่อขจัดความเค้นภายใน ต้นทุนต่ำแต่รอบนาน

- การบ่มเทียม: ขจัดความเค้นที่ตกค้างโดยการบ่มด้วยการสั่นสะเทือนหรือการบ่มด้วยความร้อน (ให้ความร้อนถึง 500-600 °C แล้วค่อยๆ เย็นลง) เพื่อปรับปรุงความเสถียรของขนาด

- วัตถุประสงค์: ลดการเสียรูปในการประมวลผลและการใช้งานในภายหลัง เพื่อให้มั่นใจในความเสถียรในระยะยาวของแท่นเครื่อง

5. การประมวลผลแบบละเอียด

- อุปกรณ์: เครื่องกัดแบบโครงสำหรับตั้งสิ่งของซีเอ็นซีที่มีความแม่นยำสูง เครื่องเจียร หรือเครื่องเจียรรางนำ

- กระบวนการ:

- การประมวลผลพื้นผิวรางนำ: พื้นผิวรางนำของแท่นเครื่องกลึงเป็นส่วนสำคัญ ซึ่งต้องการความตรงและความเรียบของพื้นผิวสูง (Ra0.8-1.6) โดยทั่วไปจะใช้การกัดแบบละเอียดแล้วเจียร หรือใช้เครื่องเจียรรางนำโดยตรง

- การควบคุมความเรียบ: ข้อผิดพลาดความเรียบของพื้นผิวรางนำต้องควบคุมให้อยู่ภายใน 0.01-0.02 มม./ม.

- การประมวลผลแบบละเอียดของระบบรู: คว้านหรือรีมรูสำหรับติดตั้งกล่องหัวจับ เพลาท้าย ฯลฯ เพื่อให้มั่นใจในความแม่นยำของแกนร่วมและตำแหน่ง

- การชุบแข็งพื้นผิว (ตัวเลือก): ชุบแข็งพื้นผิวรางนำด้วยความถี่สูงหรือติดพลาสติก (เช่น ติดแถบนำ PTFE) เพื่อปรับปรุงความต้านทานการสึกหรอและความต้านทานการยึดเกาะ

6. การปรับสภาพพื้นผิว

- การขัดหรือการพ่นสี: ขัดหรือพ่นสีกันสนิมบนพื้นผิวที่ไม่ใช้งาน เพื่อปรับปรุงรูปลักษณ์และความต้านทานการกัดกร่อน

- ร่องหล่อลื่นรางนำ: ประมวลผลร่องน้ำมันหล่อลื่นหรือติดตั้งระบบหล่อลื่น เพื่อให้มั่นใจในการทำงานที่ราบรื่นและมั่นคงในระยะยาวของรางนำ

7. การตรวจสอบและการสอบเทียบ

- อุปกรณ์ตรวจสอบ: เครื่องวัดพิกัดสามมิติ เลเซอร์อินเตอร์เฟอโรมิเตอร์ ระดับ ฯลฯ

- เนื้อหาการตรวจสอบ:

- ความแม่นยำทางเรขาคณิต: ตรวจสอบความขนาน ความเรียบ และความตรงของพื้นผิวรางนำ

- ความแม่นยำของตำแหน่ง: ตรวจสอบค่าความคลาดเคลื่อนของตำแหน่งและความเป็นแกนร่วมของระบบรู

- คุณภาพพื้นผิว: วัดความหยาบและความแข็งของพื้นผิว

- การสอบเทียบ: หากพบความคลาดเคลื่อน ให้ใช้กระบวนการขูด (ด้วยมือหรือเครื่องจักร) เพื่อแก้ไขพื้นผิวรางนำเล็กน้อย เพื่อให้มั่นใจในความแม่นยำ

8. การประกอบและการดีบัก

- การประกอบ: ติดตั้งส่วนประกอบต่างๆ เช่น กล่องหัวจับ เพลาท้าย และป้อมมีด บนแท่นเครื่อง และปรับความแม่นยำในการจับคู่ของส่วนประกอบแต่ละส่วน

- การดีบัก: ทำการทดลองใช้งาน ตรวจสอบการสั่นสะเทือน เสียงรบกวน และความแม่นยำในการประมวลผลของแท่นเครื่อง และปรับรางนำหรือขูดใหม่หากจำเป็น

ประเด็นสำคัญทางเทคนิค

- การเลือกพารามิเตอร์การตัด: เลือกความเร็วในการตัด อัตราป้อน และความลึกของการตัดอย่างสมเหตุสมผลตามวัสดุและขั้นตอนการประมวลผล เพื่อหลีกเลี่ยงการสึกหรอของเครื่องมือที่เร็วเกินไปหรือการเสียรูปของชิ้นงาน

- การควบคุมความแม่นยำ: ความแม่นยำในการประมวลผลของพื้นผิวรางนำส่งผลโดยตรงต่อประสิทธิภาพการประมวลผลของเครื่องกลึง และจำเป็นต้องควบคุมความเรียบและความตรงอย่างเคร่งครัด

- การขจัดความเค้น: การอบชุบด้วยความร้อนหลังจากการหล่อหรือการเชื่อมเป็นขั้นตอนสำคัญ เพื่อป้องกันการเสียรูปในการใช้งานในระยะยาว

- การเลือกอุปกรณ์: แท่นเครื่องขนาดใหญ่ต้องใช้เครื่องจักรซีเอ็นซีที่มีช่วงชักขนาดใหญ่ (เช่น เครื่องกัดแบบโครงสำหรับตั้งสิ่งของ) เพื่อให้มั่นใจในประสิทธิภาพและความแม่นยำในการประมวลผล

บทความก่อนหน้า : ข้อควรจำในการติดตั้งตัวจัดศูนย์

บทความถัดไป : ตัวกันส่ายแบบหมุนได้

สินค้าที่คล้ายกัน

เพิ่มเติม

กระบวนการผลิตที่ใช้ในการผลิตตัวเรือนพัดลมไหลตามแนวแกนคืออะไร

- งานฝีมือ : แผ่นโลหะ - การเชื่อม

- วัสดุ : เหล็กกล้าคาร์บอน

การกลึงและกัดแบบผสมผสานและการตรวจสอบข้อบกพร่องของหน้าแปลนหนา

- งานฝีมือ : เครื่องจักรกล - การกลึงและการกัด

- วัสดุ : โลหะผสมเหล็ก

การวิเคราะห์กระบวนการผลิตแผ่นยึดคาร์บอนสตีล

- งานฝีมือ : เครื่องจักรกล - การกัดซีเอ็นซีหรือการกัด

- วัสดุ : เหล็กกล้าคาร์บอน

การตัดเฉือนเหล็กรูปตัวยู (U-Steel) อย่างแม่นยำสำหรับงานก่อสร้าง

- งานฝีมือ : การประทับตรา - การประทับตราธรรมดา

- วัสดุ : อลูมิเนียม

ผลิตตามสั่งเหล็กเอชบีมเชื่อม S355JR สำหรับงานวิศวกรรมโครงสร้าง

- งานฝีมือ : แผ่นโลหะ - การเชื่อม

- วัสดุ : เหล็กกล้าคาร์บอน

ตัวปรับศูนย์ดอกสว่านสำหรับการขุดเจาะน้ำมัน

- งานฝีมือ : เครื่องจักรกล - เครื่องจักรกลห้าแกน

- วัสดุ : โลหะผสมเหล็ก

แผ่นกรุโคน (Crusher Mantle)

- งานฝีมือ : -

- วัสดุ :

เทคโนโลยีการตัดเฉือนที่เป็นนวัตกรรมใหม่: ทำลายข้อจำกัดของเทคโนโลยีการกระจายความร้อนความหนาแน่นสูง

- งานฝีมือ : การรักษาพื้นผิว - อื่น

- วัสดุ : โลหะผสมเหล็ก

สินค้าเพิ่มเติม

เพิ่มเติม

กระบวนการผลิตที่ใช้ในการผลิตตัวเรือนพัดลมไหลตามแนวแกนคืออะไร

- งานฝีมือ : แผ่นโลหะ - การเชื่อม

- วัสดุ : เหล็กกล้าคาร์บอน

การกลึงและกัดแบบผสมผสานและการตรวจสอบข้อบกพร่องของหน้าแปลนหนา

- งานฝีมือ : เครื่องจักรกล - การกลึงและการกัด

- วัสดุ : โลหะผสมเหล็ก

การวิเคราะห์กระบวนการผลิตแผ่นยึดคาร์บอนสตีล

- งานฝีมือ : เครื่องจักรกล - การกัดซีเอ็นซีหรือการกัด

- วัสดุ : เหล็กกล้าคาร์บอน

การตัดเฉือนเหล็กรูปตัวยู (U-Steel) อย่างแม่นยำสำหรับงานก่อสร้าง

- งานฝีมือ : การประทับตรา - การประทับตราธรรมดา

- วัสดุ : อลูมิเนียม

ผลิตตามสั่งเหล็กเอชบีมเชื่อม S355JR สำหรับงานวิศวกรรมโครงสร้าง

- งานฝีมือ : แผ่นโลหะ - การเชื่อม

- วัสดุ : เหล็กกล้าคาร์บอน

ตัวปรับศูนย์ดอกสว่านสำหรับการขุดเจาะน้ำมัน

- งานฝีมือ : เครื่องจักรกล - เครื่องจักรกลห้าแกน

- วัสดุ : โลหะผสมเหล็ก

แผ่นกรุโคน (Crusher Mantle)

- งานฝีมือ : -

- วัสดุ :

เทคโนโลยีการตัดเฉือนที่เป็นนวัตกรรมใหม่: ทำลายข้อจำกัดของเทคโนโลยีการกระจายความร้อนความหนาแน่นสูง

- งานฝีมือ : การรักษาพื้นผิว - อื่น

- วัสดุ : โลหะผสมเหล็ก